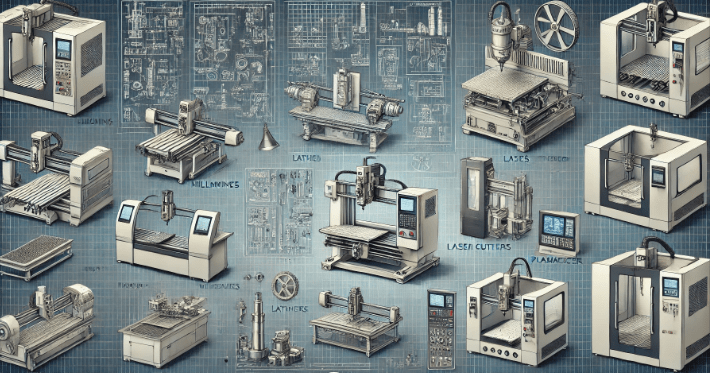

دستگاههای CNC (کنترل عددی کامپیوتری) امروزه یکی از مهمترین ابزارهای صنعت مدرن به شمار میآیند. این دستگاهها قادر به انجام عملیات مختلفی مانند برش، تراش، حکاکی، سوراخکاری و بسیاری دیگر از فرآیندهای تولیدی هستند. در این مقاله، به بررسی انواع مختلف دستگاههای CNC و ویژگیهای هر یک میپردازیم.

دستگاه CNC چیست؟

دستگاه CNC (Computer Numerical Control) نوعی ماشین ابزار است که با استفاده از برنامههای کامپیوتری و کدهای عددی، عملیات برش، حکاکی، سوراخکاری و سایر فرآیندهای تولید را با دقت بسیار بالا انجام میدهد. این دستگاهها در صنایع مختلف از جمله خودروسازی، هوافضا، دکوراسیون و صنایع فلزی کاربرد دارند. دستگاههای CNC باعث افزایش بهرهوری، کاهش ضایعات و بهبود کیفیت تولید میشوند.

یکی از دستگاه های پر کاربرد در این حوزه میز برش شیشه CNC هست.

انواع دستگاههای CNC

1. دستگاه CNC فرز:

دستگاه CNC فرز یکی از رایجترین انواع دستگاههای CNC است که برای عملیات فرزکاری، بهویژه برش و شکلدهی مواد مختلف، طراحی شده است. این دستگاهها معمولاً برای تولید قطعات پیچیده و دقیق از جنس فلز، چوب یا پلاستیک مورد استفاده قرار میگیرند. فرز CNC معمولاً دارای یک محور عمودی یا افقی است که بهطور خودکار حرکت میکند تا فرآیند فرزکاری انجام شود. این دستگاهها برای کارهای دقیق و تولید قطعات با شکلهای پیچیده مناسب هستند.

ویژگیهای اصلی دستگاه CNC فرز:

دقت و تکرارپذیری بالا: این دستگاه با دقت بالایی قادر به انجام برشها و تراشکاریهای پیچیده است.

سرعت بالا در پردازش و تولید قطعات: قابلیت افزایش سرعت تولید بدون افت کیفیت.

قابلیت اجرای طرحهای پیچیده: امکان برش و حکاکی الگوهای دقیق و پیچیده با استفاده از نرمافزارهای طراحی سهبعدی.

امکان کار با مواد متنوع: شامل فلزات، پلاستیک، چوب، شیشه و کامپوزیتها.

انعطافپذیری در تعداد محورهای حرکتی: مدلهای سهمحوره، چهارمحوره و پنجمحوره برای عملیات مختلف موجود هستند.

سیستم خنککننده پیشرفته: برای جلوگیری از افزایش دمای ابزار و قطعه کار، که منجر به افزایش طول عمر دستگاه میشود.

قابلیت تعویض خودکار ابزار (ATC): برای افزایش بهرهوری و کاهش زمان وقفه در تولید.

نرمافزارهای پیشرفته CAD/CAM: پشتیبانی از انواع نرمافزارهای طراحی برای اجرای طرحهای دقیق و سفارشی.

کاربردهای دستگاه CNC فرز:

صنایع خودروسازی: ساخت قطعات دقیق مانند بلوکهای موتور و قطعات سیستم تعلیق.

هوافضا: تولید قطعات سبک و مقاوم با دقت بالا.

صنعت قالبسازی: ساخت قالبهای دقیق برای تولید انبوه محصولات.

دکوراسیون و چوب: حکاکی و منبتکاری روی چوب و MDF.

صنعت الکترونیک: برش بردهای مدار چاپی و تولید قطعات حساس الکترونیکی.

پزشکی: تولید قطعات دقیق برای تجهیزات پزشکی و پروتزهای سفارشی.

2. دستگاه CNC تراش

دستگاه CNC تراش، برای عملیات تراشکاری استفاده میشود. این دستگاهها بیشتر برای تولید قطعات دایرهای شکل مانند محورها، پوستهها، واشرها و دیگر قطعات مدور کاربرد دارند. در دستگاه CNC تراش، قطعه کار ثابت است و ابزار برش در حال حرکت است. این دستگاهها میتوانند بهصورت خودکار و با دقت بالا، عملیات تراش را انجام دهند.

ویژگیهای دستگاه CNC تراش:

این دستگاه برای تولید قطعات چرخشی مانند شفتها، مهرهها و سایر اجزای مکانیکی در صنایع خودروسازی، تجهیزات پزشکی و ابزارهای صنعتی استفاده میشود.

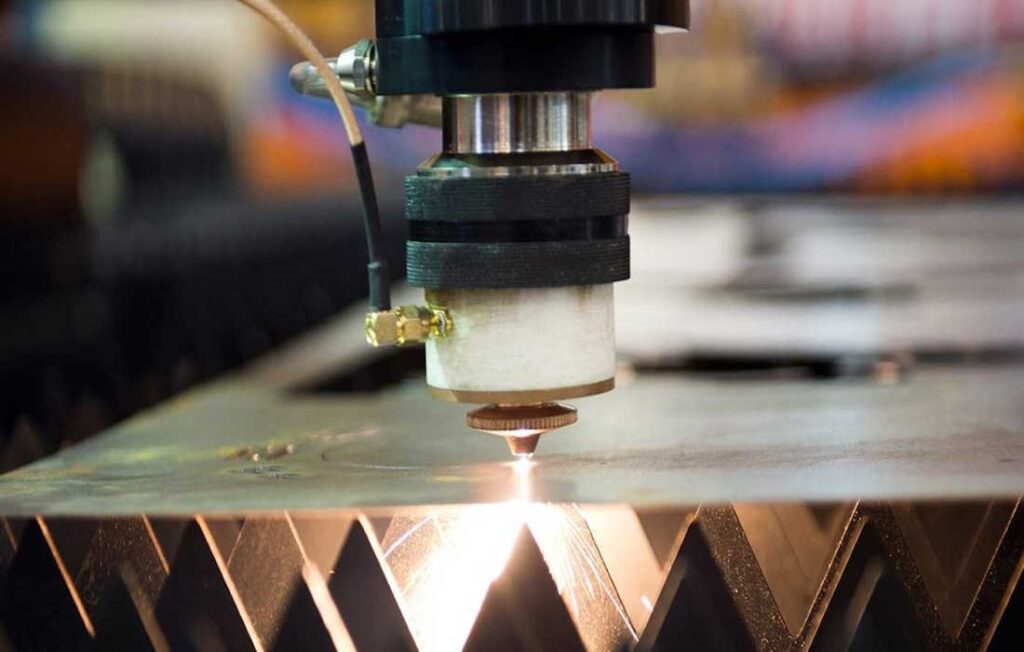

3. دستگاه CNC برش پلاسما

دستگاه CNC برش پلاسما یکی از انواع دستگاههای برش است که از تکنولوژی پلاسما برای برش فلزات و دیگر مواد استفاده میکند. این دستگاهها با استفاده از جت پلاسما، که جریان گازی داغ و یونیزهشدهای است که میتواند به دمای بسیار بالا برسد، فرآیند برش را انجام میدهند. این دستگاهها برای برش انواع فلزات مانند فولاد، آلومینیوم، مس و برنج بسیار مناسب هستند. برش پلاسما یکی از سریعترین و کمهزینهترین روشها برای برش فلزات با ضخامتهای مختلف است.

اصول کار دستگاه CNC برش پلاسما:

دستگاه CNC برش پلاسما بهطور معمول شامل یک منبع تغذیه پلاسما، سیستم گاز، سیستم کنترل عددی (CNC)، و یک بستر یا صفحه برای نگهداشتن قطعه کار است. منبع تغذیه پلاسما جریانی از گاز (معمولاً نیتروژن، اکسیژن یا هوا) را از طریق یک الکترود و نازل پلاسما ارسال میکند. این جریان گاز تحت تأثیر قوس الکتریکی قرار میگیرد و یونیزه میشود. گاز یونیزهشده، که به پلاسما تبدیل میشود، به دمای بسیار بالا میرسد (حدود 20,000 درجه سانتیگراد) و قادر است فلزات را ذوب کند و برش دهد.

ویژگیها و مزایای دستگاه CNC برش پلاسما:

سرعت بالا: برش پلاسما یکی از سریعترین روشهای برش فلزات است. این ویژگی موجب میشود که دستگاههای CNC برش پلاسما برای پروژههای بزرگ و سریع مناسب باشند.

دقت و کیفیت برش خوب: با تنظیمات دقیق و کنترل عددی، دستگاههای برش پلاسما قادر به انجام برشهای دقیق و با کیفیت بالا هستند، هرچند در مقایسه با برش لیزری یا واترجت ممکن است لبههای برش کمی دچار تغییر شکل یا زبری باشند.

هزینه کم: هزینه عملیات برش پلاسما به نسبت سایر روشها مانند لیزر یا برش با واترجت پایینتر است. این مزیت آن را به انتخابی مناسب برای پروژههای صنعتی با بودجه محدود تبدیل کرده است.

قابلیت برش مواد مختلف: برش پلاسما میتواند بر روی فلزات مختلف با ضخامتهای متغیر انجام شود. ضخامت قابل برش به نوع گاز، قدرت دستگاه و تنظیمات آن بستگی دارد.

توانایی برش در زاویهها و اشکال پیچیده: دستگاه CNC برش پلاسما میتواند اشکال پیچیده و طرحهای خاص را با دقت زیاد برش دهد، حتی در سطوح پیچیده و ناهموار.

کاربردهای دستگاه CNC برش پلاسما:

صنعت خودرو: در ساخت قطعات فلزی و شاسی خودروها

صنعت کشتیسازی: برش صفحات فلزی ضخیم برای ساخت بدنه کشتیها

صنایع فلزی و ساختمانی: در ساخت سازههای فلزی و اجزای مختلف

ساخت تابلوهای تبلیغاتی و دکوراسیون: برش فلزات برای ایجاد طرحهای تزئینی

ساخت تجهیزات صنعتی: تولید قطعات دقیق و پیچیده فلزی برای ماشینآلات و ابزارها

معایب دستگاه CNC برش پلاسما:

کیفیت برش نسبت به روشهای دیگر: در حالی که برش پلاسما دقیق است، لبههای برش ممکن است نسبت به برش لیزری یا واترجت دچار زبری و ناهمواری شوند که نیاز به پسپردازش دارد.

4. دستگاه CNC برش لیزر

دستگاه CNC برش لیزری یکی از پیشرفتهترین دستگاههای برش است که از فناوری لیزر برای برش دقیق و تمیز مواد مختلف استفاده میکند. این دستگاهها قادرند با دقت بسیار بالا، برشهایی با لبههای صاف و بدون تغییر شکل در مواد مختلف ایجاد کنند. دستگاه CNC برش لیزری در صنایع مختلف از جمله خودروسازی، تولید قطعات الکترونیکی، جواهرسازی، دکوراسیون داخلی و ساخت تابلوهای تبلیغاتی کاربرد گستردهای دارد.

اصول عملکرد دستگاه CNC برش لیزری

عملکرد دستگاه CNC برش لیزری بر اساس استفاده از پرتو لیزر برای برش یا حکاکی مواد است. لیزر تولید شده توسط دستگاه از یک منبع لیزری خاص به نازل هدایت میشود. این پرتو لیزر با شدت بالا به سطح ماده برخورد کرده و آن را بهصورت نقطهای میسوزاند یا ذوب میکند. این فرآیند معمولاً با استفاده از یک گاز کمکی (مانند اکسیژن یا نیتروژن) همراه است که به کمک آن برشها تمیزتر و دقیقتر انجام میشود.

مزایای دستگاه CNC برش لیزری

دقت بسیار بالا: یکی از بزرگترین مزایای دستگاههای CNC برش لیزری، دقت فوقالعاده بالای آنها است. لیزر قادر است برشهایی با حداقل خطا و بسیار دقیق در مقیاس میکرومتر انجام دهد. این ویژگی برای تولید قطعات پیچیده و دقیق که نیاز به برشهای ظریف دارند، بسیار مفید است.

کیفیت برش بسیار عالی: در مقایسه با دیگر روشهای برش، برش لیزری از کیفیت بالاتری برخوردار است. لبههای برش لیزری بهطور معمول صاف و بدون دندانه هستند و نیازی به پسپردازش ندارند. این ویژگی بهویژه در تولید قطعاتی با ظاهر تمیز و بدون عیوب ظاهری بسیار مهم است.

قابلیت برش مواد مختلف: دستگاههای CNC برش لیزری قادرند روی طیف وسیعی از مواد مانند فولاد، آلومینیوم، مس، پلاستیک، چوب و حتی شیشه برشهای دقیق ایجاد کنند. این تنوع باعث میشود که این دستگاهها در صنایع مختلف کاربرد داشته باشند.

سرعت بالا و بهرهوری بالا: دستگاههای برش لیزری معمولاً دارای سرعت بالایی در انجام عملیات برش هستند. این سرعت بالا در تولید قطعات بزرگ و انبوه به افزایش بهرهوری کمک میکند و باعث میشود که فرآیند تولید سریعتر و با هزینه کمتری انجام شود.

نیاز به کمترین نیروی فیزیکی: برخلاف برخی از دستگاههای برش دیگر که نیاز به اعمال فشار فیزیکی بر روی ماده دارند، دستگاههای برش لیزری نیازی به تماس مستقیم با ماده ندارند. این ویژگی باعث میشود که در هنگام برش، آسیب کمتری به ماده وارد شود و علاوه بر آن، امکان برش مواد نازک و حساس نیز وجود داشته باشد.

کاربردهای دستگاه CNC برش لیزری

صنعت خودروسازی: در تولید قطعات دقیق و پیچیده خودرو مانند بدنه و اجزای داخلی

صنعت الکترونیک: در برش قطعات الکترونیکی مانند بردهای مدار چاپی (PCB)

صنعت جواهرسازی: برای حکاکی و برش دقیق جواهرات و طلا

ساخت تابلوهای تبلیغاتی و دکوراسیون: برش فلزات یا مواد دیگر برای ایجاد تابلوهای تبلیغاتی و اجزای دکوراتیو

ساخت ابزارها و ماشینآلات: تولید قطعات دقیق برای دستگاههای صنعتی و ماشینآلات

صنعت مد و پوشاک: برش دقیق پارچهها و مواد مختلف برای تولید پوشاک و کیفهای دستی

معایب دستگاه CNC برش لیزری

هزینه اولیه بالا: هزینه خرید و راهاندازی دستگاههای CNC برش لیزری نسبت به سایر دستگاههای برش معمولاً بالاتر است. این امر ممکن است برای شرکتهای کوچک و متوسط که دارای بودجه محدود هستند، یک چالش باشد.

محدودیت در ضخامت مواد: هرچند دستگاههای برش لیزری قادر به برش مواد مختلف با دقت بالا هستند، اما در برش مواد ضخیم بهاندازه برخی دیگر از روشهای برش مانند پلاسما یا واترجت کارایی کمتری دارند. بهویژه در مورد فلزات ضخیمتر، ممکن است نیاز به افزایش توان لیزر باشد که این موضوع هزینهبر خواهد بود.

نیاز به نگهداری دقیق: دستگاههای برش لیزری به نگهداری دقیق و منظم نیاز دارند. خرابیهای کوچک میتوانند تأثیر زیادی بر کیفیت برش و دقت دستگاه داشته باشند.

5. دستگاه CNC واترجت

دستگاه CNC واترجت یکی از دستگاههای برش است که از جت آب پر فشار برای برش مواد مختلف استفاده میکند. این دستگاهها قادرند برشهایی دقیق و تمیز بر روی طیف وسیعی از مواد از جمله فلزات، سنگ، شیشه، سرامیک، پلاستیک و حتی چوب ایجاد کنند. فرآیند برش با واترجت بهویژه در مواردی که نیاز به دقت بالا و عدم ایجاد حرارت باشد، بسیار مفید است. این دستگاهها در صنایع مختلفی مانند خودروسازی، هوافضا، معماری، دکوراسیون و صنایع سنگین کاربرد دارند.

اصول عملکرد دستگاه CNC واترجت

دستگاههای CNC واترجت از یک پمپ بسیار قوی برای تولید جریان آب تحت فشار استفاده میکنند. این پمپ آب را از طریق یک نازل به سمت ماده مورد نظر هدایت میکند. بهطور معمول، جریان آب با فشار بسیار بالا (معمولاً بین 40,000 تا 90,000 psi) از طریق نازل عبور میکند و باعث برش ماده میشود. در برخی از دستگاهها، از مواد ساینده مانند گارنت همراه با آب استفاده میشود تا قدرت برش بیشتر شود. این دستگاهها بهطور معمول از سیستم کنترل عددی (CNC) برای حرکت دقیق ابزار برش در راستای محورهای X، Y و Z استفاده میکنند.

مزایای دستگاه CNC واترجت

عدم تولید حرارت: یکی از بزرگترین مزایای دستگاه CNC واترجت این است که در فرآیند برش هیچ حرارتی تولید نمیشود. این ویژگی باعث میشود که برای برش مواد حساس به حرارت مانند پلاستیک، شیشه یا مواد کامپوزیتی بسیار مناسب باشد، زیرا برش بدون تغییر در خواص فیزیکی و شیمیایی مواد انجام میشود.

دقت بالا و کیفیت برش عالی: دستگاههای واترجت قادرند برشهایی با دقت بالا و لبههای تمیز تولید کنند. این دقت در تولید قطعات پیچیده و دقیق که نیاز به حداقل خطا دارند، بسیار مهم است.

قابلیت برش مواد مختلف: دستگاههای CNC واترجت قادرند انواع مختلفی از مواد را برش دهند، از جمله فلزات سخت مانند فولاد ضدزنگ و آلومینیوم، سنگها، شیشه، سرامیک، چوب و حتی مواد کامپوزیتی. این ویژگی دستگاه واترجت را برای صنایع مختلف از جمله ساخت و ساز، تولید قطعات ماشینآلات و ساخت جواهرات مناسب میسازد.

عدم نیاز به ابزار برش: برخلاف بسیاری از دستگاههای برش دیگر که نیاز به ابزارهای برش خاص دارند، دستگاههای واترجت فقط از آب و فشار برای برش استفاده میکنند، بنابراین از سایش یا فرسودگی ابزارهای برش خبری نیست. این موضوع میتواند هزینههای نگهداری را کاهش دهد.

امنیت بالا: به دلیل عدم تولید حرارت و عدم استفاده از مواد شیمیایی، برش با واترجت نسبت به برخی از روشهای دیگر ایمنتر است. همچنین، این دستگاهها معمولاً برای برش مواد سمی یا قابل اشتعال انتخاب میشوند.

کاربردهای دستگاه CNC واترجت

صنعت خودروسازی: در برش قطعات فلزی مانند بدنه خودرو، قطعات موتور و دیگر اجزای ماشینآلات.

صنعت هوافضا: در ساخت قطعات پیچیده و دقیق هواپیماها و فضاپیماها، که نیاز به برش با دقت بسیار بالا دارند.

صنعت ساخت و ساز: برش سنگهای ساختمانی، کاشی، و شیشه برای ایجاد طرحها و اشکال مختلف.

صنعت دکوراسیون داخلی: برای برش مواد دکوراتیو مانند سنگ مرمر، شیشه و چوب.

صنعت جواهرسازی: برای برش دقیق و پیچیده جواهرات و طلا.

صنعت کشاورزی و باغبانی: در برش دقیق قطعات پلاستیکی یا چوبی برای استفاده در ساخت گلخانهها یا تجهیزات کشاورزی.

معایب دستگاه CNC واترجت

سرعت کمتر نسبت به برخی روشهای دیگر: برش با واترجت معمولاً کندتر از روشهایی مانند برش لیزری یا پلاسما است، بهویژه برای مواد ضخیم. این ممکن است در پروژههایی که نیاز به برش سریع دارند، محدودیت ایجاد کند.

هزینه اولیه بالا: دستگاههای CNC واترجت معمولاً دارای هزینه خرید و نگهداری بالاتری هستند. همچنین، پمپهای واترجت بهطور مداوم نیاز به نگهداری دارند تا فشار آب و کارایی دستگاه حفظ شود.

نیاز به فضای بیشتر: به دلیل استفاده از پمپهای آب با فشار بالا و مخازن بزرگ برای ذخیره آب، دستگاههای واترجت ممکن است فضای بیشتری نسبت به دستگاههای برش دیگر اشغال کنند.

محدودیت در برش مواد ضخیم: هرچند دستگاههای واترجت توانایی برش مواد مختلف را دارند، اما برای برش مواد بسیار ضخیم ممکن است به قدرت بیشتری نیاز باشد که این میتواند هزینهها و زمان برش را افزایش دهد.

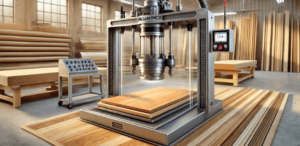

6. دستگاه پرس وکیوم

دستگاه پرس وکیوم یکی از تجهیزات صنعتی است که در فرآیندهای مختلف برای فشردهسازی و قالبگیری مواد بهویژه در صنعت پلاستیک، چوب، و کامپوزیتها استفاده میشود. این دستگاه بهطور خاص برای ایجاد تغییرات در شکل و ابعاد مواد با استفاده از خلا و فشار طراحی شده است. از دستگاه پرس وکیوم در تولید قطعات پلاستیکی، دکوراسیون داخلی، مبلمان، ساخت قالبهای صنعتی، و حتی صنایع خودروسازی استفاده میشود.

اصول عملکرد دستگاه پرس وکیوم

دستگاه پرس وکیوم بهطور عمده از دو بخش اصلی تشکیل شده است: سیستم وکیوم و سیستم پرس. در این دستگاه ابتدا ماده یا قطعهای که قرار است فرم داده شود، داخل یک قالب یا کفی قرار میگیرد. سپس فضای داخل دستگاه از هوای اضافی تخلیه میشود (ایجاد وکیوم)، و خلا داخل دستگاه باعث میشود که قطعه یا ورق پلاستیکی به شکل قالب موردنظر بچسبد و فرم بگیرد. در این حین، فشار بالا بر روی ماده ایجاد میشود تا شکل نهایی دقیقاً مطابق با قالب باشد. این فرآیند معمولاً در دماهای بالا انجام میشود تا ماده انعطافپذیر شود و بهراحتی شکل بگیرد. در این مرحله، ماده به قالب پرس فشرده میشود تا پس از سرد شدن، شکل نهایی قطعه ثابت شود.

مزایای دستگاه پرس وکیوم

دقت بالا در تولید قطعات پیچیده: دستگاههای پرس وکیوم قادرند قطعات با جزئیات دقیق و پیچیده را با دقت بالا تولید کنند. این ویژگی بهویژه در صنایع خودروسازی و تولید قطعات دکوراتیو که نیاز به دقت زیاد دارند، اهمیت دارد.

سرعت بالا: دستگاههای پرس وکیوم فرآیند قالبگیری را سریعتر از بسیاری از روشهای دیگر انجام میدهند. این ویژگی باعث میشود که تولید انبوه قطعات با هزینههای کمتر و سرعت بالاتر انجام شود.

انعطافپذیری در استفاده از مواد مختلف: دستگاه پرس وکیوم قادر است با انواع مواد مختلف مانند پلاستیک، چوب، کاغذ، پارچه، و مواد کامپوزیتی کار کند. این امر آن را برای صنایع مختلف مانند مبلمان، دکوراسیون، و بستهبندی مناسب میسازد.

کیفیت بالای قطعات تولیدی: به دلیل استفاده از فرآیند وکیوم، قطعات تولیدی اغلب با کیفیت بالایی و بدون نقصهای ظاهری مانند حباب یا ترک تولید میشوند. این ویژگی برای قطعات دکوراتیو و صنایع حساس بسیار مهم است.

کاهش هدررفت مواد: از آنجا که دستگاه پرس وکیوم مواد را بهطور دقیق و متناسب با قالب استفاده میکند، هدررفت مواد به حداقل میرسد. این ویژگی موجب کاهش هزینهها و افزایش بهرهوری در تولید میشود.

کاربردهای دستگاه پرس وکیوم

صنعت مبلمان: یکی از کاربردهای رایج دستگاه پرس وکیوم در صنعت مبلمان است، بهویژه برای ساخت روکشهای مبلمان، دربهای چوبی، و قطعات پلاستیکی تزئینی. دستگاه پرس وکیوم برای چسباندن روکشهای چوبی به سطوح مختلف یا قالبگیری پلاستیکها استفاده میشود.

صنعت بستهبندی: در این صنعت، دستگاههای پرس وکیوم برای بستهبندی محصولات با استفاده از فیلمهای پلاستیکی یا مواد دیگر کاربرد دارند. بستهبندیهای دقیق و حرفهای بهویژه برای مواد غذایی و لوازم پزشکی با استفاده از دستگاههای وکیوم تولید میشود.

صنعت خودروسازی: در این صنعت، برای ساخت قطعات داخلی خودرو مانند داشبوردها، پنلهای درب، و قطعات پلاستیکی دیگر از دستگاه پرس وکیوم استفاده میشود. این دستگاهها توانایی تولید قطعات با ابعاد بزرگ و پیچیدگیهای بالا را دارند.

صنعت دکوراسیون داخلی: دستگاههای پرس وکیوم در تولید و ساخت انواع مصنوعات دکوراتیو از جمله دیوارپوشها، سقفهای کاذب، و قطعات تزئینی کاربرد دارند. این دستگاهها قادر به ایجاد طرحهای پیچیده با دقت بسیار بالا هستند.

صنعت الکترونیک: برای تولید قطعات پلاستیکی دقیق در دستگاههای الکترونیکی نیز از دستگاههای پرس وکیوم استفاده میشود. این فرآیند امکان تولید قطعات با شکلهای پیچیده و بدون نقص را فراهم میآورد.

معایب دستگاه پرس وکیوم

هزینه بالا برای خرید و نگهداری: دستگاههای پرس وکیوم معمولاً هزینههای خرید و نگهداری بالایی دارند. این امر ممکن است برای کسبوکارهای کوچک یا تازهکار یک چالش باشد.

محدودیت در برشهای ضخیم: این دستگاهها برای برش مواد با ضخامتهای زیاد معمولاً کارایی کمتری دارند. بهویژه در برخی از مواد، ممکن است نیاز به فشار یا دمای بسیار بالاتری باشد که دستگاهها را از نظر فنی محدود میکند.

نیاز به فضای بزرگ: دستگاههای پرس وکیوم معمولاً فضای زیادی نیاز دارند، بهویژه برای فرآیندهای تولید با اندازههای بزرگ. این ممکن است برای محیطهای تولیدی با فضای محدود چالشبرانگیز باشد.

همچنین برای اطلاعات بیشتر درباره دستگاه CNC چوب و ام دی اف، به صفحه محصولات ما مراجعه کنید.

نتیجهگیری

در نهایت، دستگاههای CNC به عنوان ابزارهای حیاتی در صنایع مختلف شناخته میشوند که نه تنها دقت و کیفیت تولید را افزایش میدهند، بلکه بهرهوری و کاهش ضایعات را نیز به دنبال دارند. انواع مختلف دستگاههای CNC از جمله فرز، تراش، برش پلاسما، لیزر، واترجت و پرس وکیوم هر کدام کاربردهای ویژهای دارند و در فرآیندهای تولیدی متنوعی مورد استفاده قرار میگیرند. برای خرید یا مشاوره در زمینه دستگاههای CNC، شما میتوانید به سایت اریونیکس مراجعه کنید. این سایت با ارائه خدمات تخصصی و مشاوره فنی، شما را در انتخاب بهترین دستگاه متناسب با نیازهای تولیدیتان یاری میکند. پس اگر به دنبال ارتقاء فرآیندهای تولیدی خود هستید، هماکنون به سایت اریونیکس سر بزنید و گامی بزرگ در جهت بهبود کیفیت و بهرهوری بردارید!

آخرین دیدگاهها